智能制造與物聯網(IoT)技術的融合成為全球制造業升級的關鍵驅動力。日本作為傳統制造業強國,在智能制造領域積累了深厚的技術和經驗,而中國憑借快速的市場規模和政府支持,正迎頭趕上。日本在智能制造,特別是物聯網應用服務方面,究竟比中國先進多少年?本文將從技術、應用和生態三個層面進行探討。

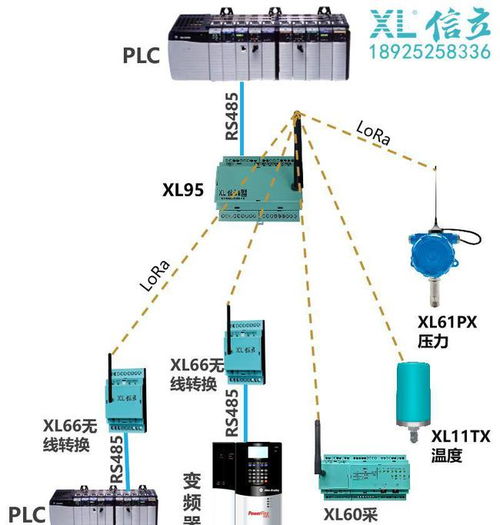

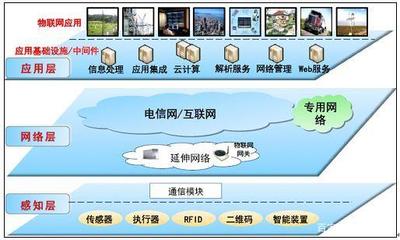

從技術層面看,日本在智能制造的核心技術上具有先發優勢。日本企業自20世紀80年代起便開始布局自動化與機器人技術,例如發那科(FANUC)和安川電機(Yaskawa)在工業機器人領域處于全球領先地位。物聯網應用方面,日本在傳感器技術、邊緣計算和數據采集系統上較為成熟,能夠實現高精度的設備互聯和實時監控。相比之下,中國雖然近年來在5G、人工智能和云計算上取得突破,例如華為和阿里巴巴在IoT平臺上的投入,但整體技術積累和標準化程度仍落后日本約5-10年。例如,日本工廠的物聯網滲透率普遍較高,能夠實現全流程的智能化管理,而中國許多企業還處于設備聯網的初級階段。

在應用服務層面,日本的智能制造更注重精細化和可靠性。以汽車和電子行業為例,日本企業通過物聯網技術優化供應鏈管理,實現預測性維護和個性化生產,大幅提升了效率和產品質量。例如,豐田的“精益生產”模式結合IoT,能夠實時跟蹤生產數據,減少浪費。日本在服務型制造(如設備即服務)上較為成熟,企業不僅銷售產品,還提供基于物聯網的持續運維服務。反觀中國,智能制造的應用多集中于大規模生產線和消費領域,如智能家電和城市物聯網,但在高端制造和服務化轉型方面尚顯不足。中國的優勢在于市場響應速度快,能夠快速迭代應用,但整體應用深度和可靠性較日本可能落后5-8年。

從產業生態來看,日本擁有更完善的產業鏈和標準化體系。日本政府和企業長期合作,推動智能制造的標準制定,如工業價值鏈倡議(IVI),促進了物聯網設備的互操作性。日本企業注重人才培養和長期研發投入,形成了穩定的創新環境。中國雖然在“中國制造2025”等政策推動下,加速構建智能制造生態,并涌現出如海爾、格力等轉型成功的企業,但產業鏈協同和標準統一仍面臨挑戰。整體上,日本在生態成熟度上領先中國約7-10年。

日本在智能制造和物聯網應用服務領域的先進性主要體現在技術積累、應用精細度和產業生態上。根據當前發展水平,日本整體領先中國約5-10年,具體差距因行業而異。中國憑借龐大的市場、快速的技術創新和政策支持,正在縮小這一差距。雙方在合作與競爭中,有望共同推動全球智能制造的進步。中國可以借鑒日本的經驗,加強核心技術研發和生態建設,以實現從“制造大國”向“制造強國”的轉型。